|

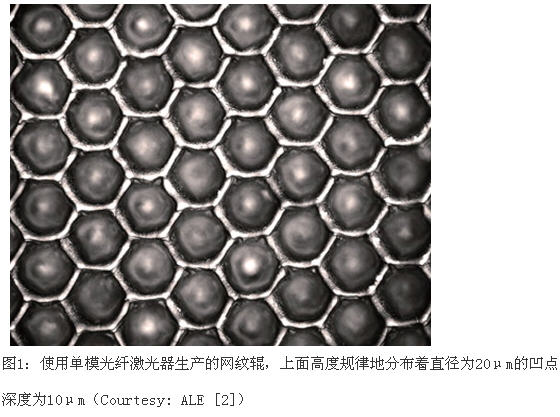

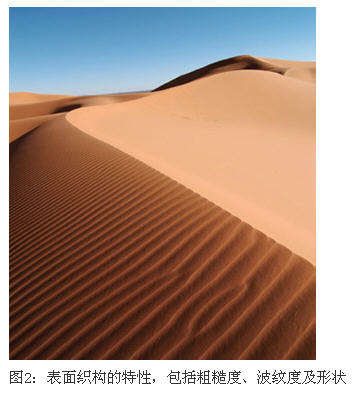

光纤激光器在激光表面织构中的应用激光表面处理 激光小孔加工,激光打孔加工,激光细孔加工,激光打孔加工,细孔加工,微孔加工,激光打孔 激光打孔加工,激光小孔加工,激光细孔加工,激光微孔加工,细孔加工,小孔加工 激光表面处理通常是指那些功率在数千瓦范围的激光工艺,如热处理、淬火、熔覆等,但是在这里我们将要讨论的是小型的、精细的、深度较浅的加工,即通常所说的激光表面织构。我们对表面织构的定义是在一个较大的表面积上,通过小型的、深度<10μm的纹路,使其形成功能化表面。可满足这一定义的加工工艺已经有多年应用历史, 主要方法是在圆柱体上进行激光雕刻, 如网纹辊和压花棍, 像素尺寸可以小至2μm( 图1)。激光雕刻模具也间接属于这一范畴,只是网纹表面利用激光表面雕刻技术雕刻在另一种非金属材料上,并作为模板用于重复制造。其他直接的激光织构应用,如改善表面摩擦属性,也得到了广泛研究。 随着纳秒脉冲光纤激光器在可靠性、灵活性及性价比方面的改善,以及更高平均功率和更高覆盖率产品的出现,激光表面改性技术的应用日益提高,如清洁、去漆、焊接前预处理等。此外,人们对使用激进的化学工艺的顾虑越来越多,也推动了激光工艺的应用,而上述两种光纤激光器更使得这一趋势得以加速推进。如今,在多种材料上生成更大范围的次微米及大型表面纹路或是形貌已经成为可能。激光微加工、激光打标、激光清洁、激光抛光和我们这里所谈的激光表面织构之间的界限开始变得彼此重叠,所以,我们的讨论与上述所有话题均相关。 关于激光表面织构 对于工程师来说,表面加工和表面织构这两个词都是用来形容那些经过生产过程后得到的表面。为了说明表面的三个主要特性,我们用沙丘来举例,也许会有帮助(图2)。

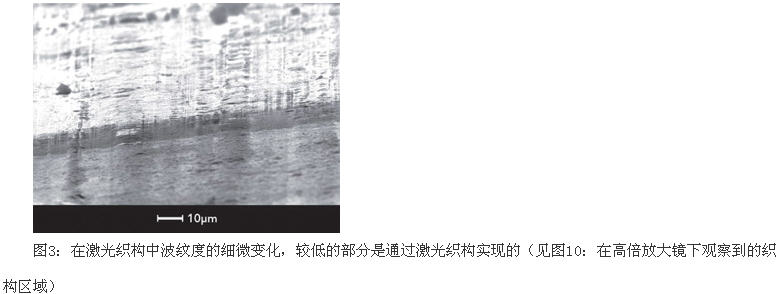

一簇一簇的沙粒表示表面织构或表面加工,其中波纹度就是沙地上的纹路、曲率或是形状就是沙丘的起伏。由于激光加工是非材料接触的,所以工件上不会受到像机械加工那样的力。因此,控制波纹度和曲率不再是一个力学问题,而是变成了如何控制质量为零的激光光束的移动。大部分激光表面织构应用均要求能够以较高的加工速度覆盖较大的面积,因此,聚焦激光光束一般都是通过扫描振镜,在材料表面上以高速进行交互转行移动(一种左行右行交互式的书写方式)。这种工艺能够实现表面波浪式的变化。图3是一个关于如何通过调整激光和移动参数来增加材料清除量,从而将波纹中的细微变化体现在材料表面上的例子,更大的变化也能够实现。

如果确实需要在波纹的基础上加上具有显著曲率的3D形状,那么可以利用多轴激光系统,通过减材(激光微加工)或是激光增材制造(LAM)加以实现。然而,将表面粗糙度(Ra)控制在比较低的水平是一个相当复杂的问题,特别是在覆盖率较高的时候,比如在大规模工业生产中的激光织构。

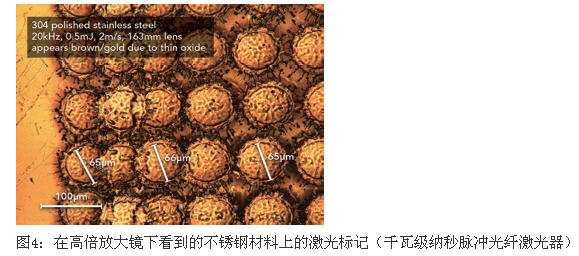

通过激光控制纹理 纳秒脉冲光纤激光器打标是激光织构的一种形式。通过激光烧蚀形成的标记具有尺寸小的特点,所以在肉眼看来具有极高的精确性。然而,图4是一个在放大镜下看到的在不锈钢材料上的典型的激光标记。在激光辐照较高的时候出现了快速熔化、高度动态反应以及蒸汽压诱导的熔融物喷溅,随后材料再次凝固,导致表面的形态具有高度随机性。针对这种复杂的表面形态,用一般的粗糙度测量方法检查打标质量显得过于简单,作用有限——因为主要标准通常是肉眼对可读性的主观判断。 现在已经有专门的技术用于在经过激光打标和激光微加工的材料上改善表面抛光。多条激光光路,多种扫描模式、飞行激光打标器和工艺参数的改变都可以用来帮助实现所需的粗糙度。具有超高峰值功率、超短脉宽的超快激光器已经进入激光微加工领域,这些激光器由于注入的热能较少,所以材料的熔化也较少,但是每瓦的成本很高。每个脉冲的材料去除率比较低,通常意味着粗糙度也比较低,但是这些激光器仅限于那些对精确度及装饰有严苛要求的专业领域。高度精细的多轴激光器能够通过减材激光烧蚀过程,将减材工艺拓展至复杂的、高精度的3D部件生产领域。然而,机械加工和激光加工之间的根本区别是聚焦的能量源不同,比如激光光束,这使得最后一步充满挑战。在这里,需要指出的是许多应用其实不需要光滑的表面。举个例子,在图4中,具有轻微粗糙属性的表面会使肉眼看到的标记更加清晰可辨。而我们在此讨论的新进展是指生产特定的表面形貌,满足特定的需求,实现表面功能化。 千瓦级纳秒脉冲光纤激光器 第一种激光器是众所周知的具有重要意义的分支——Q-开关光纤激光器。连续波(CW)光纤激光器的模块化属性使平均功率达到前所未有的水平。如今,同样的模块化还使得纳秒光纤激光器的功率可高达数千瓦(图5)。更高的平均功率能形成更快的加工速度,从而使其能够满足工业应用对速度的要求。 |